Analyse de l’activité de l’eau dans les aliments pour animaux avec le Visum Palm™ portable NIR

Analyse de l’activité de l’eau dans les aliments pour animaux avec le Visum Palm™ portable NIR

European Commission Highlights IRIS Technology Solutions for its Innovative Role in the AIDPATH Decentralized Advanced Therapy Production Project

European Commission Highlights IRIS Technology Solutions for its Innovative Role in the AIDPATH Decentralized Advanced Therapy Production Project

Contrôle en temps réel du degré de cuisson des gommes à mâcher avec Visum Raman In-Line™

Contrôle en temps réel du degré de cuisson des gommes à mâcher avec Visum Raman In-Line™

Les bonbons gélifiés, également appelés bonbons à la gelée, haricots gélifiés, bonbons à la gelée de fruits ou gommes, sont une vaste catégorie de bonbons à mâcher à base de gelée qui sont populaires dans le monde entier depuis plus d’un siècle et qui, depuis peu, intègrent également des vitamines dans leurs recettes pour la production de bonbons sains.

Selon la recette, les gommes sont fabriquées à partir d’amidon, de pectine, de gélatine, de sirop de glucose, de sucre, d’eau, de citrate de sodium, d’extraits de fruits et de plantes, d’arômes, de colorants et d’autres additifs ; tous ces ingrédients sont mélangés et diverses caractéristiques sont contrôlées afin d’obtenir le meilleur goût et la meilleure texture. Pour répondre à ces exigences, le degré de gélatinisation de l’amidon est un facteur critique lors de la production de la pâte gélifiée et, par conséquent, l’analyse de l’amidon résiduel après le processus de cuisson est un facteur critique.

Niveau de cuisson de l'amidon : le processus de gélatinisation

Pour obtenir la gélatinisation de la masse gélifiée, on utilise souvent de l’amidon, dont l’amidon de pomme de terre et l’amidon de maïs sont les plus populaires et sont disponibles dans une large gamme de modifications.

La gélatinisation, ou « cuisson », est le processus par lequel les granules d’amidon sont soumis à l’action de l’eau et de la température, qui rompt les liaisons hydrogène et dissout les granules dans la masse du bonbon. Après avoir été soumis à un processus ultérieur de dépôt et de séchage, on obtient la texture et la consistance finales de la gomme.

Dans l’industrie de la confiserie, la gélatinisation a généralement lieu dans des systèmes de cuisson en continu.

Analyse traditionnelle

À l’heure actuelle, il n’existe pas de méthode en ligne permettant de contrôler le degré de cuisson en continu pendant la production. Bien qu’il existe plusieurs méthodes pour déterminer le degré de cuisson, elles sont toutes basées sur le prélèvement d’échantillons et leur analyse hors ligne. Cette technique nécessite beaucoup de travail et un personnel qualifié, sans compter la difficulté de prendre des décisions et de pouvoir corriger les paramètres du processus en temps réel, ce qui permet d’éviter les gommes molles, à la texture incorrecte, ou les problèmes ultérieurs dans le processus de démoulage.

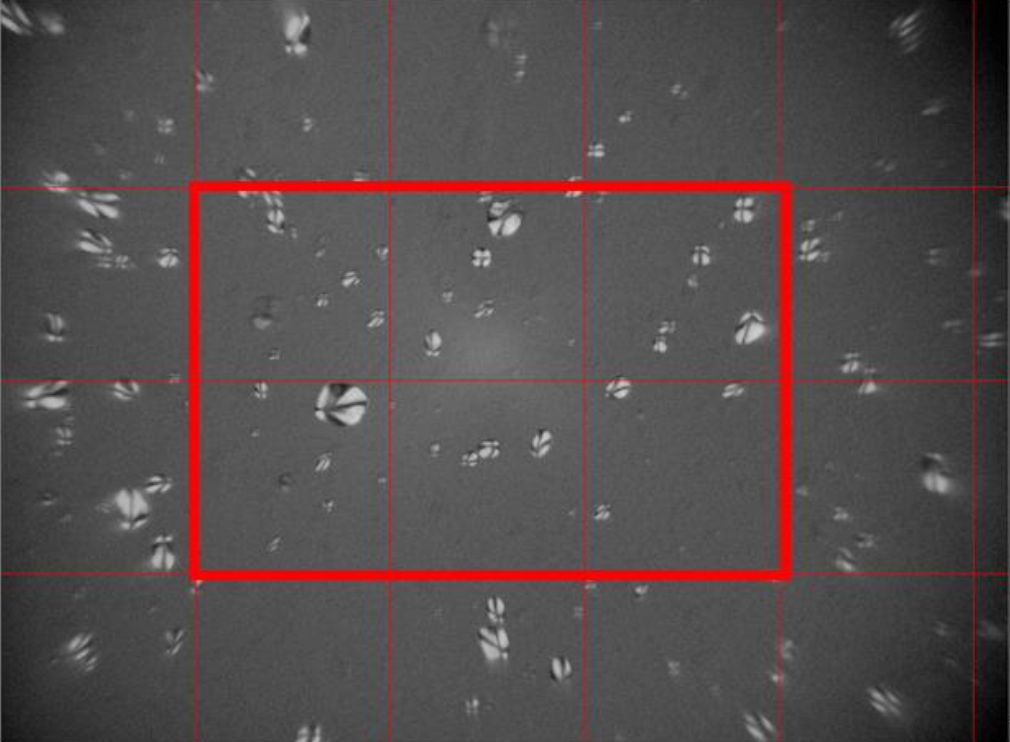

L’une des méthodes utilisées pour contrôler le point final du processus de cuisson est réalisée en laboratoire à l’aide de la technique de comptage des granules d’amidon au moyen d’un microscope à lumière polarisée.

Cette technique consiste à compter visuellement les particules d’amidon et, en fonction de la quantité de particules présentes dans l’échantillon, l’analyste peut déterminer si la cuisson a été satisfaisante ou s’il est nécessaire de modifier les paramètres du processus (température) ou de prolonger le temps de cuisson. Si le nombre de granules d’amidon dans l’échantillon est inférieur ou égal à 10, le degré de cuisson est considéré comme adéquat, tandis que si le nombre est supérieur, le degré de cuisson est considéré comme insuffisant.

Granules d’amidon sous le microscope à lumière polarisée avec la zone marquée en rouge pour le comptage.

Un partenariat pour l'avenir du secteur

IRIS Technology Solutions SL, l’un des principaux fabricants espagnols de solutions basées sur la spectroscopie pour le contrôle et la surveillance des processus industriels, en collaboration avec le fabricant néerlandais Tanis Confectionery B.V., fabricant mondial de machines pour la production de gummies, se sont associés pour développer une méthode de contrôle en temps réel de la gélatinisation de l’amidon et offrir ainsi une solution alternative à valeur ajoutée à l’ensemble de l’industrie.

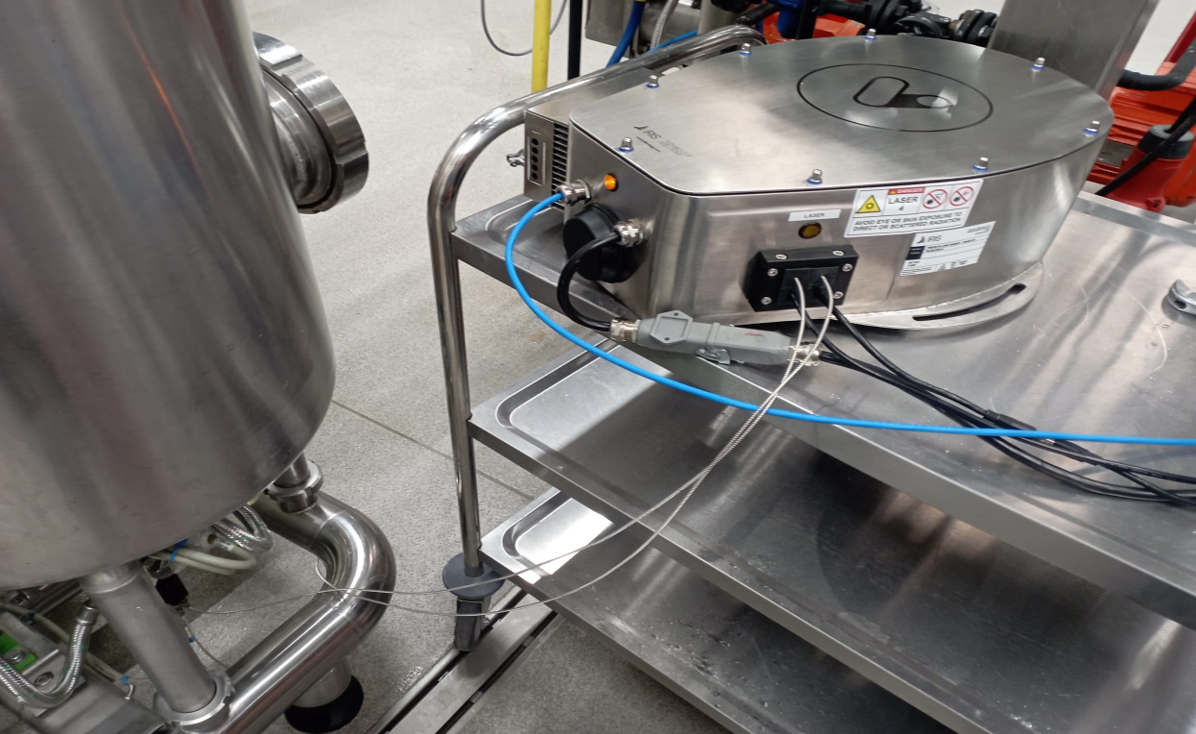

Dans le cadre de cette collaboration, des tests ont été effectués pendant des mois dans les installations du Tanis Innovation Center (Pays-Bas) à l’aide de l’analyseur Visum Raman In-Line™, propriété d’IRIS Technology Solutions SL.

La spectroscopie Raman est une technique analytique utilisée pour observer les modes de vibration, de rotation et d’autres modes à basse fréquence dans un système. Elle repose sur la diffusion inélastique d’une lumière monochromatique, un laser, pour fournir des informations détaillées sur les vibrations moléculaires et la composition chimique. Contrairement à la spectroscopie NIR, elle est particulièrement adaptée à la surveillance des matrices aqueuses ou à la détermination de la concentration d’un analyte dissous dans l’eau.

Cette technologie est une technique analytique non invasive qui analyse en temps réel le flux du produit, dans ce cas la pâte gélifiée, en insérant une sonde à immersion de qualité alimentaire, capable de fournir des résultats en temps réel de ce qui se passe dans le processus avec l’étalonnage approprié.

Développement d'une méthode d'analyse en temps réel

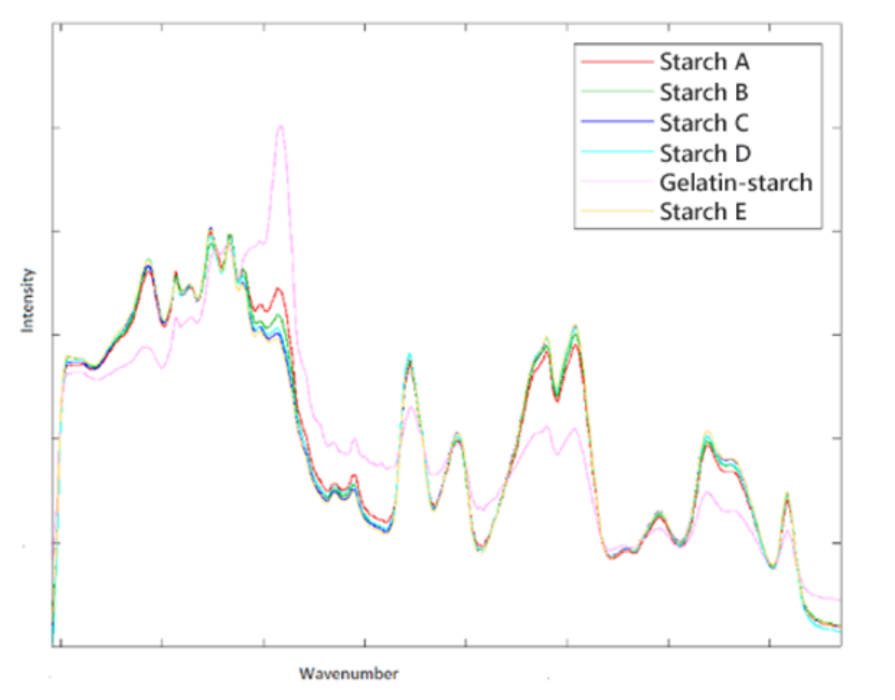

Pendant la phase de test, différentes recettes à base d’amidon de pomme de terre, d’amidon de maïs et d’une combinaison de gélatine et d’amidon ont été fabriquées et contrôlées et cuites à différentes températures pour obtenir différents degrés de gélatinisation de l’amidon pendant le processus de cuisson afin de développer l’algorithme de prédiction du niveau de cuisson (suffisamment cuit / insuffisamment cuit).

Pendant que l’analyseur Visum Raman In-Line™ acquiert des spectres tout au long du processus de cuisson des différents lots ou recettes, des échantillons sont extraits et analysés par la méthode de référence du comptage visuel à l’aide d’un microscope à lumière polarisée.

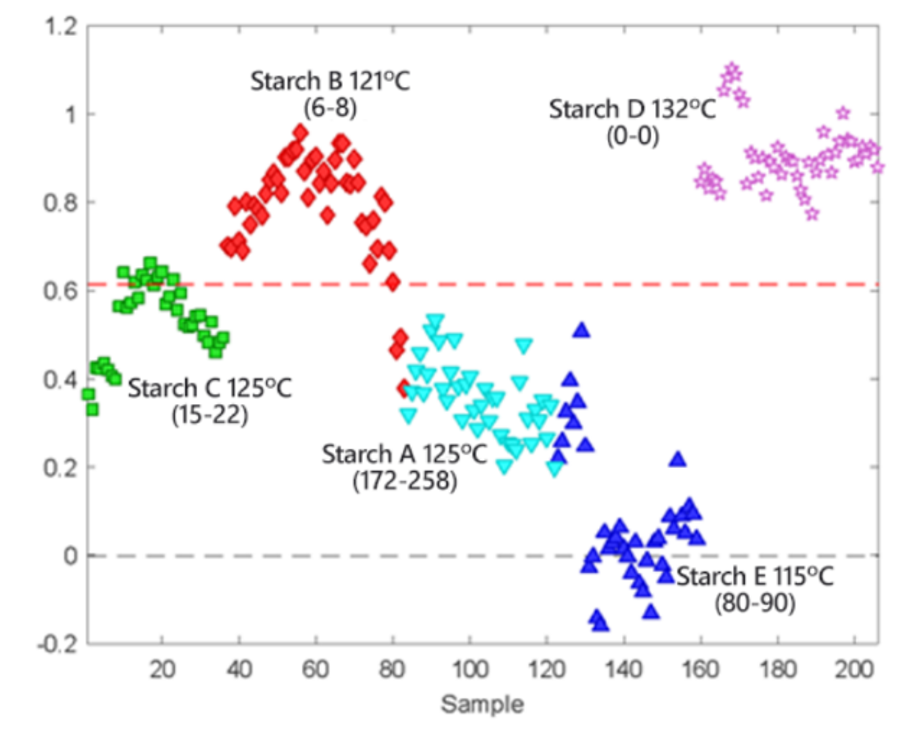

Pour le suivi du processus continu, le modèle a été développé pour déterminer deux classifications finales, « Suffisamment cuit » (≤10 granules d’amidon) et « Mal cuit » (>10 granules d’amidon). Le résultat obtenu est le fruit de 3 analyses consécutives pour confirmer le degré de gélatinisation et éviter toute erreur de classification.

Left: comparison of the average pre-processed Raman spectrum of the different recipes used. Right: classification results of the model for five of the recipes. The points above the red dotted line correspond to measurements classified as adequately cooked.

Conclusions

Les tests effectués ont permis de conclure que le même modèle prédictif peut être utilisé pour établir des prévisions de niveau de cuisson pour les recettes à base d’amidon de maïs et de pomme de terre.

Pour tous les lots fabriqués à partir d’amidon de pomme de terre et de maïs, le Visum Raman In-Line™ a correctement classé leur niveau de cuisson.

Outre les modèles développés, il est possible de créer des modèles uniques pour des recettes de bonbons et des ingrédients uniques grâce à cette méthode en ligne.

Pour les recettes avec de la gélatine ou de l’amidon modifié qui ont été analysées, des différences spectrales plus significatives ont été observées, de sorte que des modèles prédictifs classificatoires spécifiques ont été réalisés pour ces formulations avec des résultats de validation similaires.

Il est donc possible de prédire avec succès le niveau de cuisson de la pâte à gelée à base d’amidon de maïs et de pomme de terre ainsi que de différentes gélatines modifiées à l’aide de l’analyseur de processus raman en temps réel, une alternative réellement plus efficace à la méthode d’analyse traditionnelle et actuelle.

Principales caractéristiques de l'analyseur de processus Visum Raman In-Line™

- Capteur prêt à l’emploi dès la mise sous tension (pas de préchauffage nécessaire).

- Analyseur conçu pour fonctionner dans un environnement industriel.

- Ordinateur et système d’exploitation intégré.

- Source d’excitation laser 785 nm.

- Système de refroidissement interne stable à -40°C.

- IP 65-68.

- Connexion au process via une sonde d’immersion de qualité alimentaire.

- Compatible avec différents pilotes de communication avec le PLC ou le SCADA de l’usine.

- Il peut être facilement intégré dans n’importe quelle position de la tuyauterie.

- Dispositif nécessitant peu d’entretien.

- Avec le logiciel Visum Master™ version SMART, l’utilisateur dispose d’un Model Builder assisté par IA pour développer, ajuster ou mettre à jour des modèles prédictifs pour différentes recettes ou formulations.

Analyseur de processus Visum Raman In-Line™