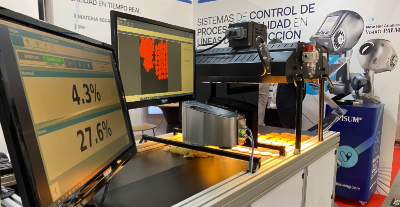

Contrôle du processus d’enrobage des formes granulaires par spectroscopie NIR

Contrôle du processus d’enrobage des formes granulaires par spectroscopie NIR

Quel est le meilleur analyseur NIR portable du marché ? Comparatif entre Visum Palm™ et d’autres analyseurs portables

Quel est le meilleur analyseur NIR portable du marché ? Comparatif entre Visum Palm™ et d’autres analyseurs portables

Visum Palm GxP : Le Nouvel Analyseur NIR pour Industrie Pharmaceutique

Visum Palm GxP : Le Nouvel Analyseur NIR pour Industrie Pharmaceutique

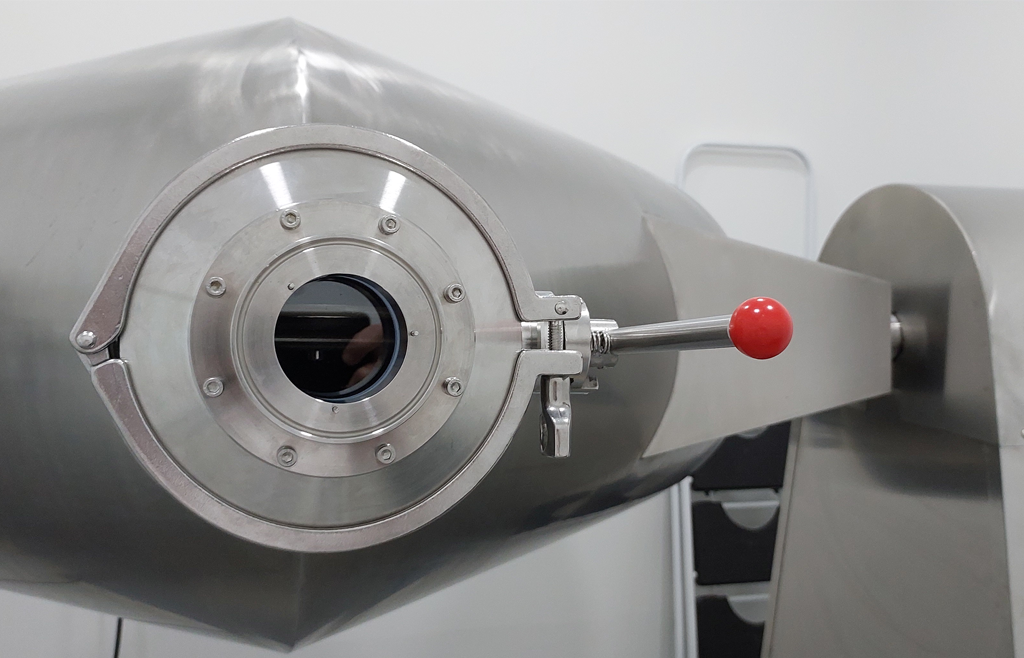

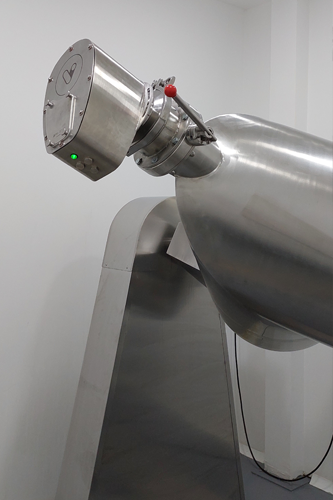

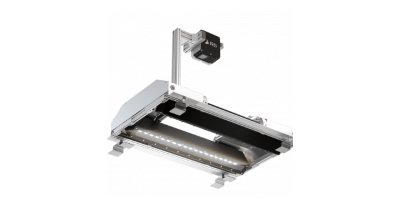

Le Visum Palm GxP est le dernier analyseur NIR pour industrie pharmaceutique développé par IRIS Technology Solutions. Cet appareil portable, robuste et entièrement validé redéfinit la manière dont l’industrie pharmaceutique effectue le contrôle qualité, la libération de lots et la vérification des matières premières, en offrant rapidité, précision et conformité réglementaire dans un seul instrument.

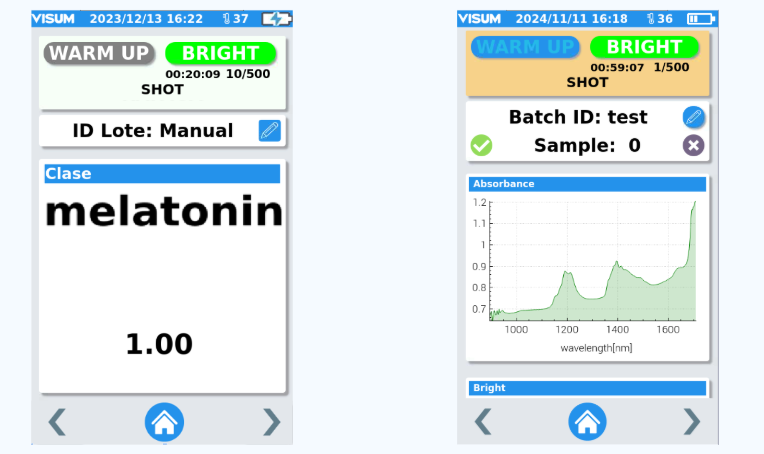

Avec une gamme spectrale de 900 à 1700 nm et un rapport signal/bruit de 4500:1, le Visum Palm GxP garantit des résultats fiables à chaque mesure. Son architecture autonome et son logiciel intégré en font l’outil idéal pour les environnements GMP, que ce soit en laboratoire, en zone de production ou en entrepôt.

Pourquoi Choisir un Analyseur NIR pour Industrie Pharmaceutique

La spectroscopie proche infrarouge (NIR) est devenue une technologie clé pour l’industrie pharmaceutique. Elle permet une analyse non destructive des échantillons, ne requiert aucune préparation et fournit des résultats en quelques secondes. Un analyseur NIR pour industrie pharmaceutique offre des avantages clairs :

• Identification rapide des matières premières, même à travers des emballages transparents.

• Contrôle de procédé en temps réel et en ligne.

• Évaluation de l’uniformité du contenu et de l’humidité (perte au séchage).

• Libération accélérée des lots, réduisant les délais du CQ.

Le Visum Palm GxP va encore plus loin en combinant un matériel de pointe avec des outils logiciels avancés, répondant aux exigences les plus strictes des réglementations internationales.

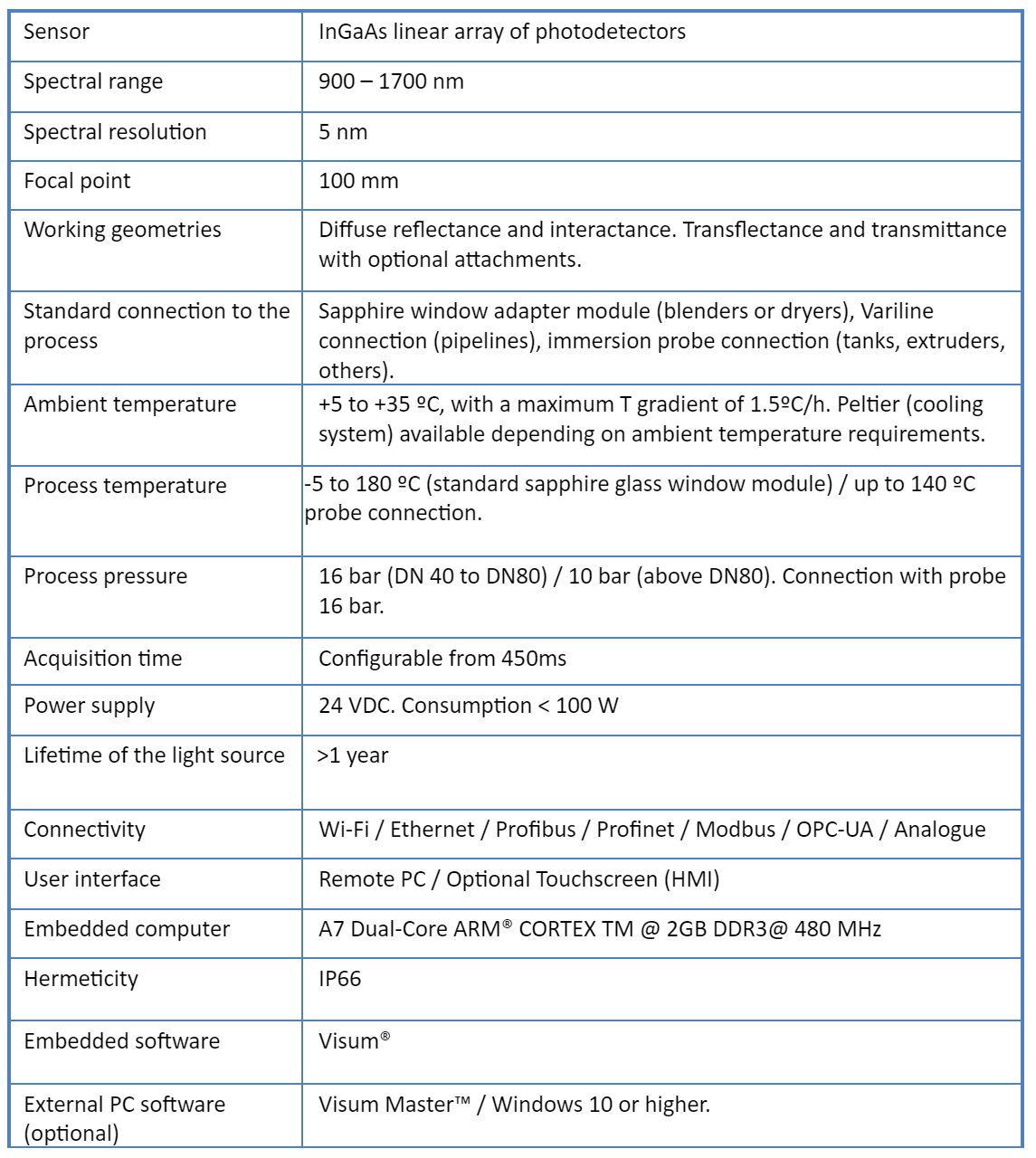

Caractéristiques Clés du Visum Palm GxP : Spécifications Techniques

Conçu spécifiquement comme un analyseur NIR pour industrie pharmaceutique, le Visum Palm GxP est conforme aux normes 21 CFR Part 11, USP <1119>, Ph. Eur. <2.2.40> et GAMP 5. Principales spécifications :

• Gamme spectrale : 900–1700 nm

• Conception : analyseur autonome (ordinateur intégré, logiciel et écran tactile), éliminant le besoin d’un PC, d’une tablette ou d’un appareil mobile externe. Cela simplifie les opérations quotidiennes et le processus de qualification dans les environnements GMP.

• Résolution spectrale : 5 nm avec 256 canaux — la résolution la plus élevée parmi les analyseurs NIR portables.

• Rapport signal/bruit : 4500:1 (presque le double de la norme USP <1119>).

• Zone de mesure : 10 mm avec illumination de 50 mm.

• Temps de mesure : 3 secondes.

• Géométrie : réflectance diffuse ; transflectance avec accessoire optionnel.

• Poids : 1,8 kg, protection IP54–IP66.

• Autonomie de la batterie : jusqu’à 5 heures, rechargeable et remplaçable.

Ces caractéristiques garantissent une fiabilité analytique, même dans des conditions de production exigeantes.

Conformité Réglementaire et Sécurité des Données

Le Visum Palm GxP est conçu comme l’analyseur NIR portable le plus complet pour industrie pharmaceutique, offrant des fonctions avancées pour la conformité GMP, en particulier avec la FDA 21 CFR Part 11 :

• Piste d’audit complète avec traçabilité des opérations et résultats (qui a fait quoi et quand). Comprend une piste d’audit de l’appareil et une piste limitée aux résultats.

• Diagnostics quotidiens de l’instrument avec alarmes d’état de fonctionnement.

• Contrôle d’accès basé sur les rôles (Analyste, Superviseur, Gestionnaire) avec privilèges préconfigurés par le fabricant.

• Signatures électroniques avec double authentification (Analyste et Superviseur).

• Politiques de mot de passe sécurisé, déconnexion automatique et fonctions de récupération.

• Sauvegarde et restauration sécurisées des données.

Ces fonctionnalités garantissent l’intégrité des données et simplifient les audits réglementaires.

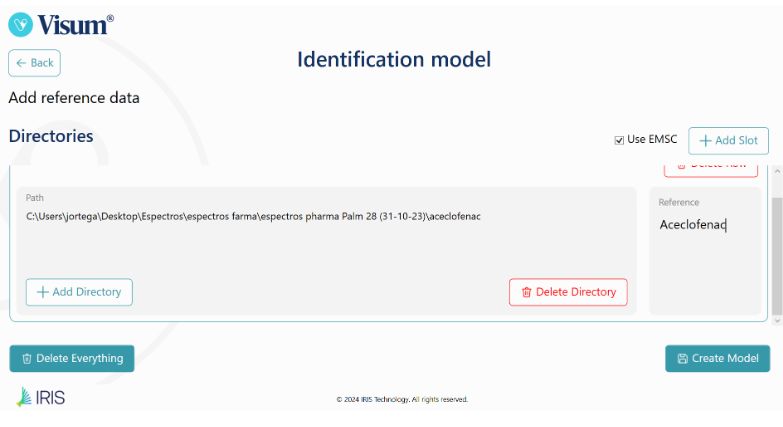

Logiciel Visum Master™ GMP : L’Intelligence Appliquée au NIR

Un composant essentiel de l’analyseur NIR pour industrie pharmaceutique Visum Palm GxP est son écosystème logiciel :

• Visum Master™ GMP permet la création de bibliothèques d’identification et de modèles quantitatifs sans expertise approfondie en chimiométrie. C’est le seul logiciel du marché qui automatise le développement de bibliothèques NIR grâce à son générateur de modèles intégré.

• Génère automatiquement des rapports complets conformes à l’ICH Q2(R2), prenant en charge les validations internes et externes.

• Comprend des diagnostics automatiques, une gestion des utilisateurs et des outils pour vérifier la précision des longueurs d’onde, le bruit et la linéarité photométrique selon l’USP, la Ph. Eur. et la JP18.

En tant que logiciel de Classe 4, Visum Master™ simplifie les tâches de qualification, rendant le déploiement d’un analyseur NIR pour industrie pharmaceutique plus rapide et efficace.

Accessoires pour Étendre le Potentiel de l’Analyseur NIR pour Industrie Pharmaceutique

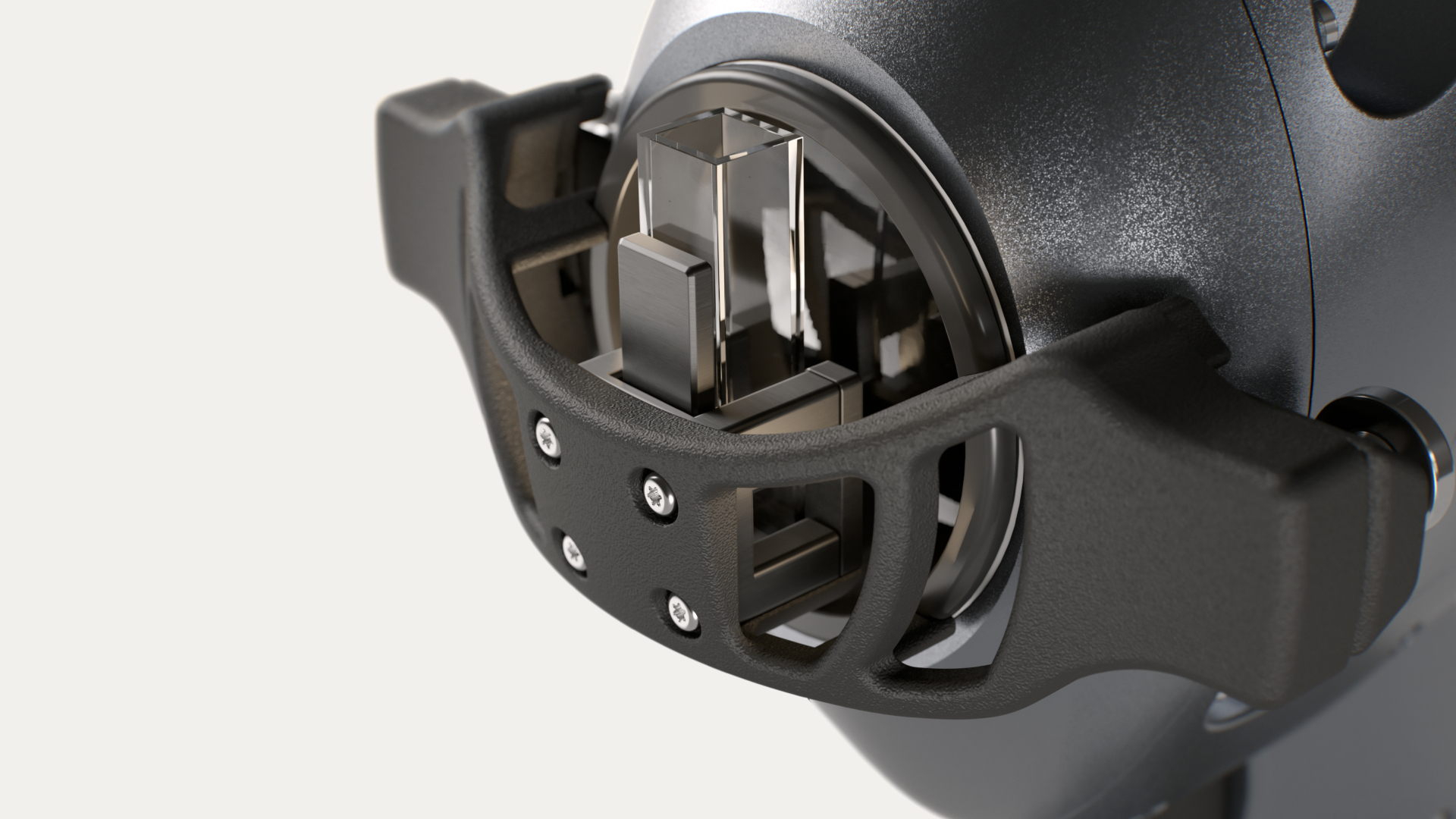

Le Visum Palm GxP est livré avec une gamme complète d’accessoires pour les besoins du laboratoire et de la production :

• Supports de paillasse pour solides, granulés et poudres.

• Porte-cuvettes (1–10 mm) pour l’analyse de liquides en mode transflectance, compatibles avec des cuvettes jetables ou réutilisables, ouvertes ou scellées.

• Mini-échantillonneur et aplanisseur de surface.

• Lecteur de codes-barres optionnel pour une traçabilité optimisée.

Ces accessoires permettent à l’analyseur NIR pour industrie pharmaceutique de traiter divers formats d’échantillons — poudres fines, liquides ou granulés — et de passer sans effort du mode portable au mode paillasse.

Cas d’Utilisation de l’Analyseur NIR pour Industrie Pharmaceutique Visum Palm GxP

L’analyseur NIR pour industrie pharmaceutique Visum Palm GxP offre un large éventail d’applications, de la réception des matières premières à la libération finale des lots. Sa portabilité, son logiciel validé et son rapport signal/bruit exceptionnel en font un outil indispensable pour répondre aux normes GMP et rationaliser les flux de travail. Applications principales de la spectroscopie NIR dans les industries pharmaceutiques et sciences de la vie :

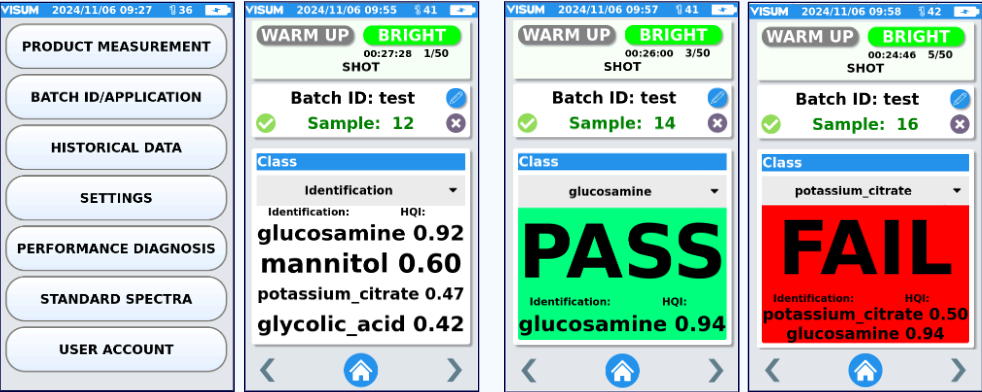

Identification des Matières Premières

Le Visum Palm GxP permet d’identifier et de vérifier en quelques secondes les principes actifs et excipients, même sans ouvrir les emballages translucides ou transparents. Cela réduit le temps de CQ, minimise les risques de contamination croisée et diminue les erreurs humaines lors des inspections.

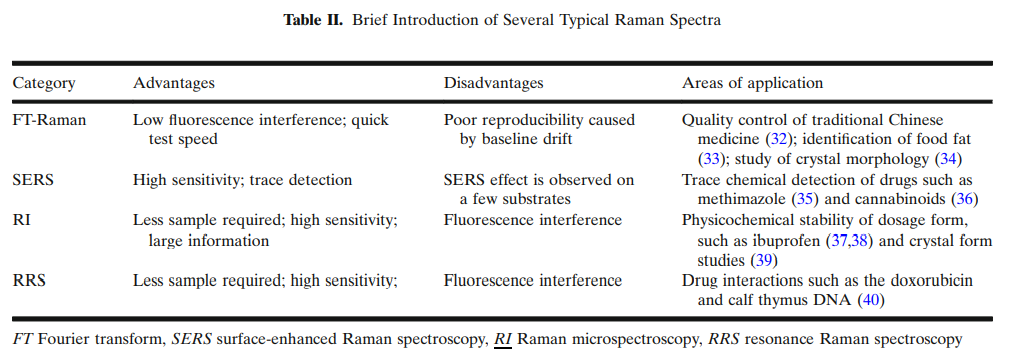

La technologie NIR est particulièrement efficace pour les matières premières organiques, et elle peut aussi vérifier des substances inorganiques lorsqu’elles sont hydratées, hygroscopiques ou en solution. Comparé à d’autres techniques, un analyseur NIR pour industrie pharmaceutique est plus rapide, économique et sûr que les analyseurs Raman portables, qui présentent des limites avec les composés ioniques purs (NaCl, KCl, HCl) ou les substances fluorescentes.

Le Visum Palm GxP simplifie le développement de bibliothèques d’identification robustes, en intégrant les variations entre fournisseurs et lots, tout en assurant une traçabilité complète et la conformité aux pharmacopées telles que l’USP et la Ph. Eur. Ainsi, l’analyseur NIR pour industrie pharmaceutique devient la première ligne de défense pour l’intégrité de la chaîne d’approvisionnement.

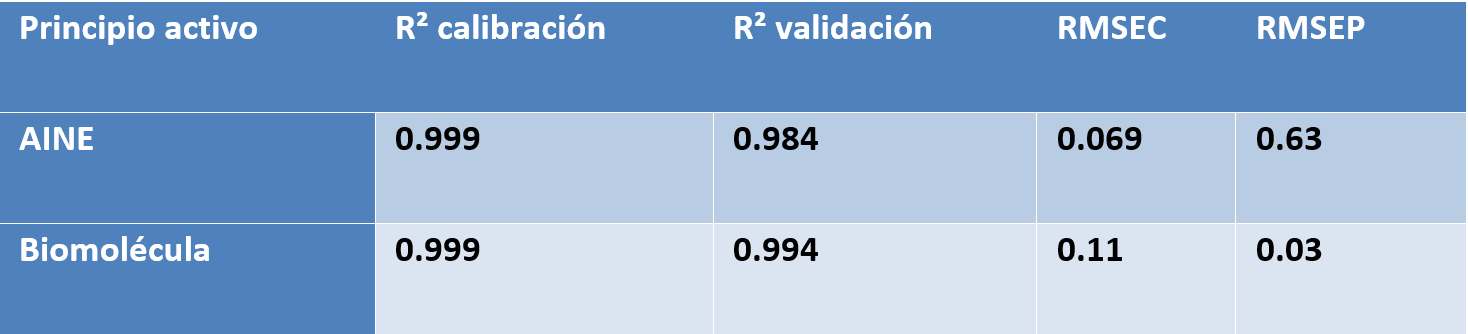

Uniformité du Contenu et Quantification

Avec son rapport signal/bruit élevé (4500:1) et sa résolution de 5 nm, le Visum Palm GxP est un analyseur NIR idéal pour la quantification pharmaceutique. Il permet le développement de modèles quantitatifs automatisés pour évaluer l’uniformité du contenu dans les comprimés, gélules, granulés, émulsions, liquides ou mélanges de poudres, ainsi que la concentration exacte des API et excipients.

L’analyseur NIR pour industrie pharmaceutique autorise un entraînement automatique des modèles et fournit des outils avancés pour évaluer la qualité des résultats, y compris hors ligne avec des spectres de validation. Les rapports automatiques suivent les lignes directrices de l’ICH Q2(R2), réduisant le temps et les efforts liés à la documentation méthodologique.

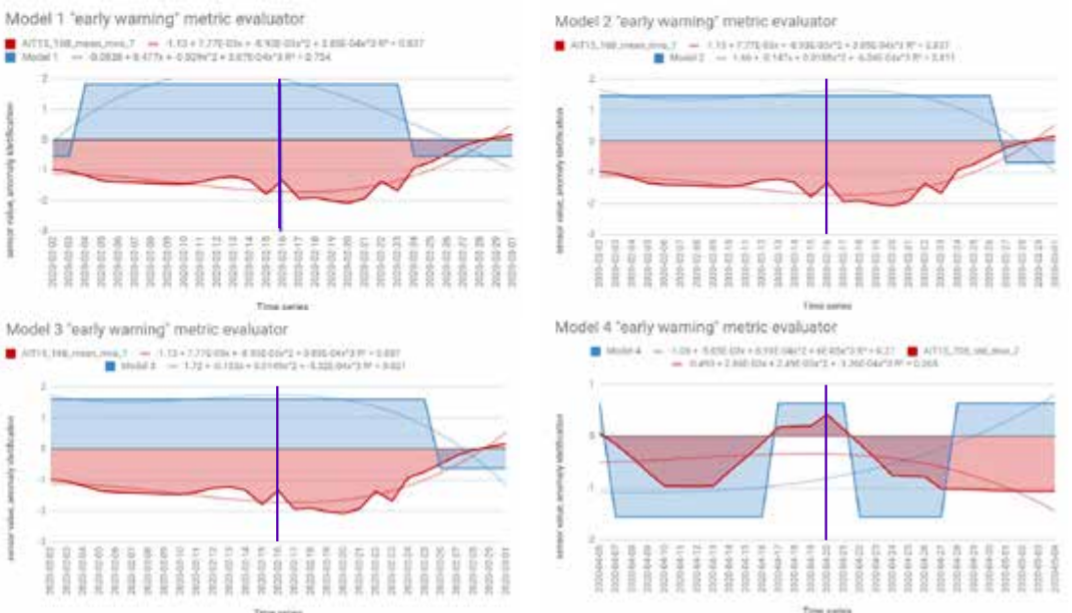

Contrôle de Procédé en Temps Réel

Comme analyseur NIR pour industrie pharmaceutique, le Visum Palm GxP peut être installé à des points critiques de production ou utilisé en laboratoire pour surveiller des variables essentielles :

• Humidité résiduelle dans les granulés ou poudres lors du séchage.

• Avancement du séchage dans les lits fluidisés.

• Épaisseur de l’enrobage sur microgranules ou comprimés.

• Uniformité du mélange avant compression ou encapsulation.

Les informations fournies par l’analyseur NIR pour industrie pharmaceutique permettent des ajustements quasi instantanés des procédés, améliorant la qualité des produits et réduisant les risques de lots hors spécifications. Cette approche PAT renforce le contrôle statistique des procédés et soutient une production plus robuste.

Libération des Lots

Le Visum Palm GxP accélère la libération des lots grâce à son analyse rapide et non destructive. En fournissant des résultats analytiques en quelques secondes sans compromettre l’intégrité des produits, l’analyseur NIR pour industrie pharmaceutique permet des décisions immédiates sur l’acceptation ou le rejet des lots. Cela raccourcit les cycles de CQ et améliore l’efficacité globale de l’usine.

Grâce à sa portabilité, l’analyseur NIR pour industrie pharmaceutique peut analyser les lots en stockage, sur les lignes de conditionnement ou en laboratoire, sans sacrifier la fiabilité ni la conformité réglementaire.

Recherche et Développement

Au-delà du CQ de routine, le Visum Palm GxP est un excellent analyseur NIR pour industrie pharmaceutique en R&D. Il soutient les études de compatibilité des excipients, l’optimisation des formulations et les tests de stabilité, en fournissant rapidement des informations sur le comportement des nouveaux produits tout en consommant peu de matière. Il est donc idéal pour les projets pilotes et la mise à l’échelle de nouvelles formes galéniques.

Avantages par Rapport aux Autres Analyseurs NIR Portables

Conclusion

Le Visum Palm GxP est bien plus qu’un simple analyseur NIR pour industrie pharmaceutique. C’est une solution intégrée pour le contrôle qualité, l’identification des matières premières et l’optimisation des procédés en environnements GMP. Sa conception portable et autonome, sa double fonctionnalité, ses performances élevées et sa conformité réglementaire en font l’outil ultime pour les laboratoires et sites de production recherchant rapidité, fiabilité et sécurité dans leurs opérations.

Si votre entreprise vise à renforcer l’efficacité et la conformité dans l’analyse NIR, le Visum Palm GxP est l’analyseur NIR pour industrie pharmaceutique par excellence.