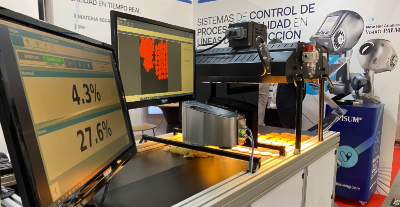

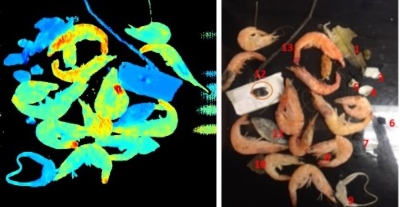

Détection de corps étrangers dans la chaîne de production

Détection de corps étrangers dans la chaîne de production

WhiteCycle : Le grand pari de l’Europe de recycler plus de 1,8 million de tonnes de déchets plastiques et textiles par an.

WhiteCycle : Le grand pari de l’Europe de recycler plus de 1,8 million de tonnes de déchets plastiques et textiles par an.

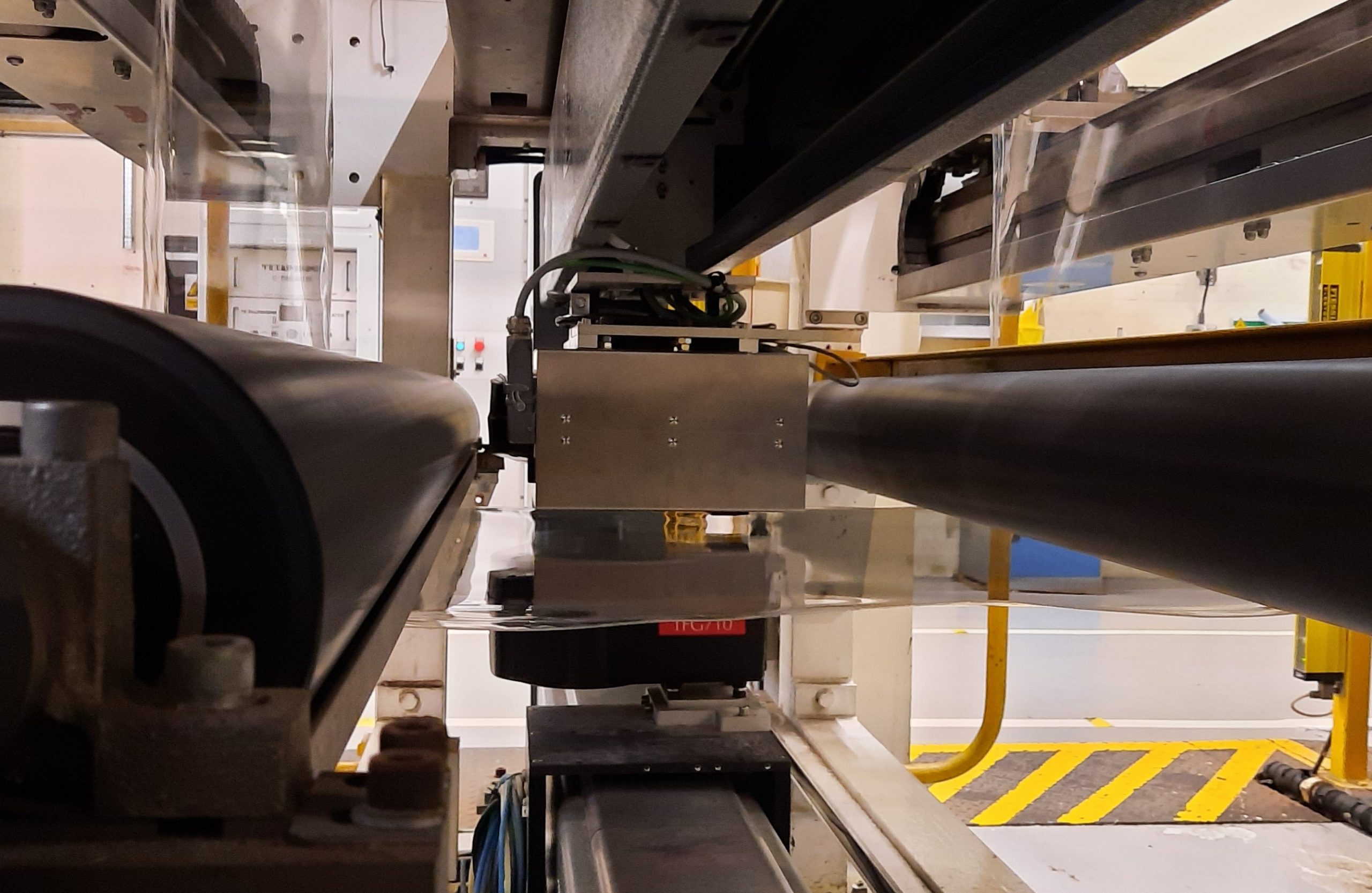

Contrôle de l’épaisseur des films multicouches avec la technologie Visum®

Plus de 60 % des films utilisés dans l'emballage alimentaire sont des films multicouches transparents.

Ces dernières années, les structures de films multicouches ont permis d’étendre leurs applications à l’emballage des produits alimentaires, permettant de préserver au mieux les qualités organoleptiques et nutritionnelles du produit. Aujourd’hui, plus de 60 % des films utilisés dans l’emballage alimentaire sont des films multicouches transparents obtenus par coextrusion, où les différentes couches polymères répondent à certains besoins : barrière contre l’eau, la vapeur d’eau, la température, la scellabilité, la résistance mécanique, entre autres.

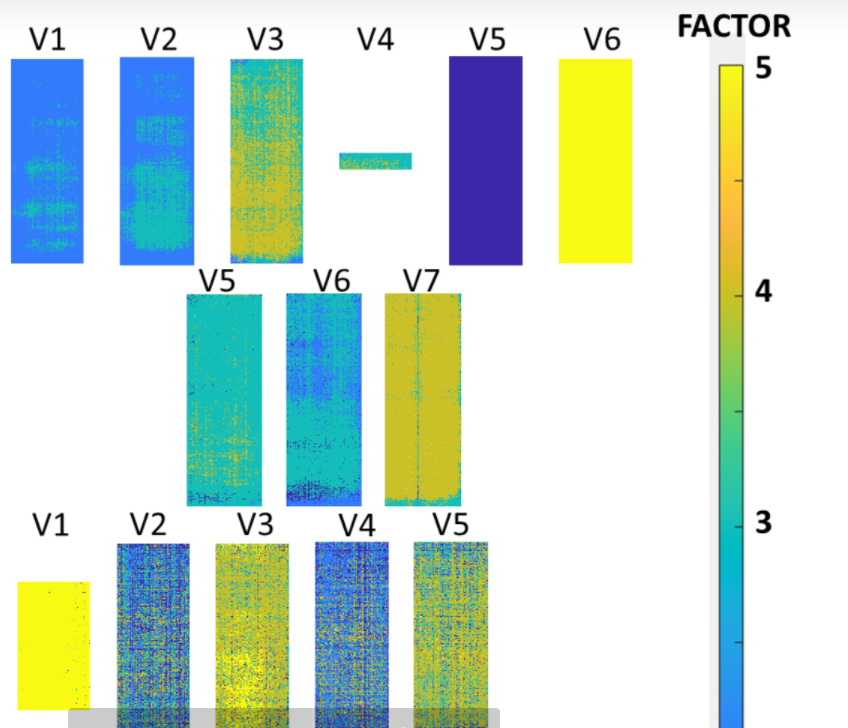

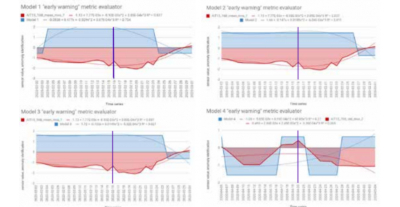

L’épaisseur du film et son uniformité est un paramètre critique pour contrôler les changements dans la structure sans compromettre les exigences de performance du même, et donc le contrôle en ligne de l’épaisseur est d’une grande importance pour les concepteurs et les fabricants de films multicouches. Jusqu’à présent, ce contrôle a été effectué à l’aide de méthodes hors ligne qui ne sont pas compatibles avec une production continue, comme l’utilisation d’un micromètre ou de la microscopie optique. Il existe également sur le marché des capteurs permettant de contrôler l’uniformité des films monocouches, mais il n’existe pas d’outil réellement efficace sur le plan industriel et technologique pour contrôler l’épaisseur des films multicouches et garantir leur uniformité.

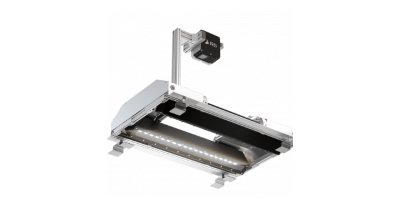

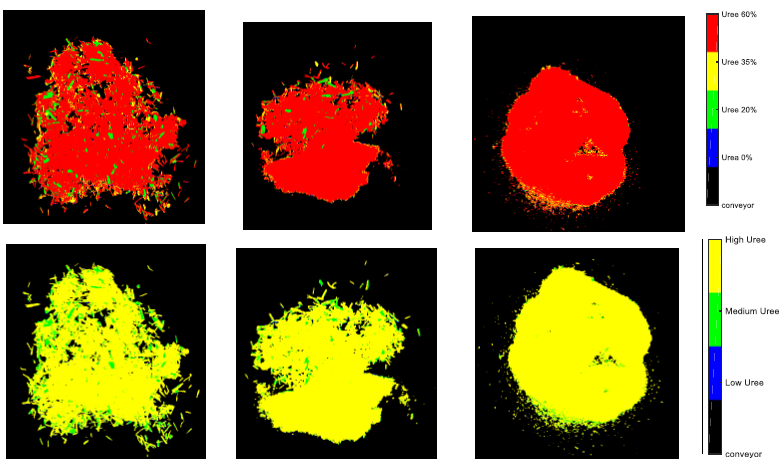

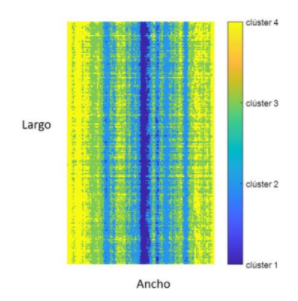

La technologie brevetée du capteur Visum Thickness™ est un outil de contrôle de l’épaisseur en un ou plusieurs points de films minces multicouches translucides, couche par couche, épaisseur totale et en temps réel, ce qui le rend adapté à des revêtements de différentes couleurs sur des substrats de nature différente et a donc des utilisations potentielles dans les emballages multicouches à barrière, mais aussi les textiles enduits, les métaux, entre autres.

Quelques caractéristiques supplémentaires de Visum Thickness™ :

- Aucun étalonnage n’est nécessaire.

- Nombre de couches : illimité.

- Taille du spot : 5 mm.

- Inspection : simple ou multiple.

- Distance entre la sonde et le film : 5-30 cm.

- Dimensions : 300 x 200 x 150 mm3 300 x 200 x 150 mm3

- Poids : 7 kg

- Alimentation électrique : 240 VAC, 100 W

- Fonctionnement : esclave ou continu.

- Communication : Wifi / Ethernet / Profinet / Profibus

- Software Visum®

- Ordinateur embarquéIRIS Technology est un leader européen dans le développement et la fabrication de solutions industrielles avec des technologies photoniques appliquées.

Pour plus d’informations, écrivez à info@iris-eng.com