Análisis de Actividad de Agua en alimentación animal con NIR portátil Visum Palm™

Análisis de Actividad de Agua en alimentación animal con NIR portátil Visum Palm™

European Commission Highlights IRIS Technology Solutions for its Innovative Role in the AIDPATH Decentralized Advanced Therapy Production Project

European Commission Highlights IRIS Technology Solutions for its Innovative Role in the AIDPATH Decentralized Advanced Therapy Production Project

Control en línea del grado de cocción de gominolas mediante Visum Raman In-Line™

Control en línea del grado de cocción de gominolas mediante Visum Raman In-Line™

Las golosinas de gelatina, también llamadas caramelos de gelatina, gominolas o grajeas, son una amplia categoría de caramelos masticables a base de gelatina que gozan de popularidad en todo el mundo desde hace más de un siglo y que, más recientemente, también incluyen vitaminas en sus recetas para la elaboración de caramelos saludables.

Dependiendo de la receta, las gominolas se elaboran con almidón, pectina, gelatina, jarabe de glucosa, azúcar, agua, citrato de sodio, extractos de frutas y plantas, aromas, colorantes y otros aditivos; todos estos ingredientes se mezclan entre sí y se controlan diversas características para obtener el mejor sabor y textura. Para cumplir estos requisitos, un factor crítico durante la producción de la masa del caramelo es el grado de gelatinización del almidón y, por lo tanto, un factor crítico es analizar el almidón residual tras el proceso de cocción.

Nivel de cocción del almidón: el proceso de gelatinización

Para conseguir la gelatinización de la masa de caramelo, se suele utilizar almidón, de los cuales el de patata y el de maíz son los más populares y están disponibles en una amplia gama de modificaciones.

La gelatinización, o «cocción», es el proceso por el cual los gránulos de almidón se someten a la acción del agua y la temperatura, que rompen los enlaces de hidrógeno y disuelven los gránulos en la masa de caramelo. Tras ser sometida a un posterior proceso de depositado y secado, se obtiene la textura y consistencia final de la gominola.

En la industria confitera, la gelatinización suele tener lugar en sistemas de cocción continua.

Análisis Tradicional

En la actualidad, no existe ningún método en línea para controlar el grado de cocción de forma continua durante la producción. Aunque existen varios métodos para determinar el grado de cocción, todos se basan en tomar muestras y analizarlas fuera de línea. Esta técnica requiere mucha mano de obra y personal cualificado, además de la dificultad que supone el método tradicional para tomar decisiones y poder corregir los parámetros del proceso en tiempo real y evitar así gominolas blandas, con una textura incorrecta o problemas posteriores en el proceso de desmoldeo.

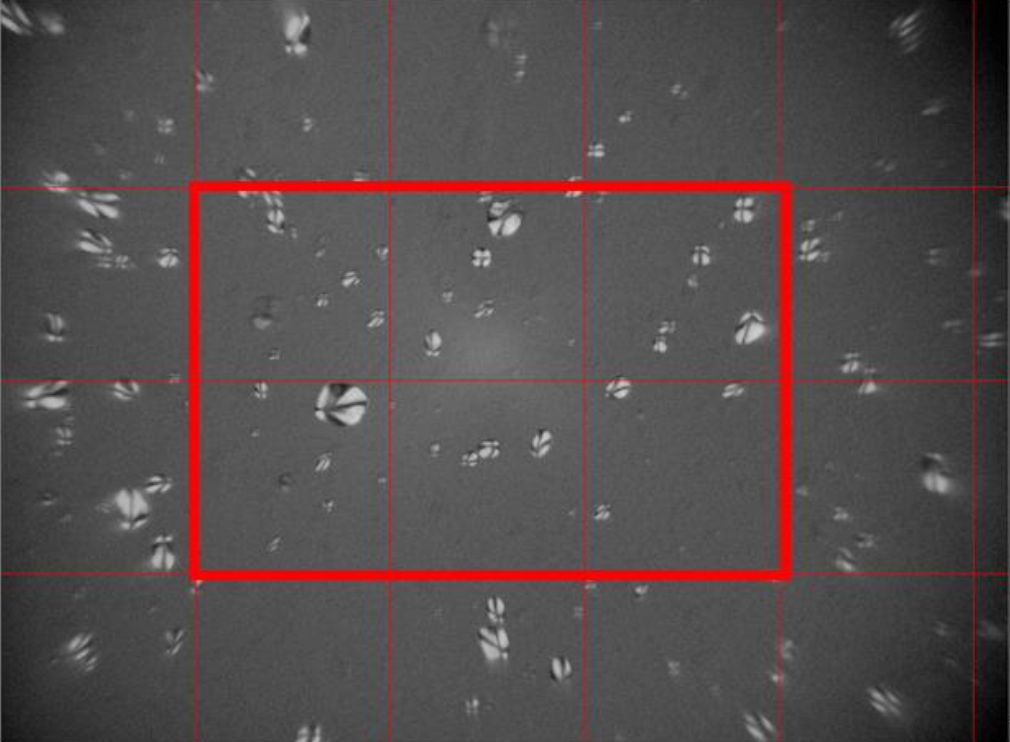

Uno de los métodos utilizados para controlar el punto final del proceso de cocción se lleva a cabo en el laboratorio mediante la técnica de recuento de gránulos de almidón con un microscopio de luz polarizada.

Esta técnica consiste en el recuento visual de las partículas de almidón y, en función de la cantidad de partículas presentes en la muestra, el analista puede determinar si la cocción ha sido satisfactoria o si es necesario modificar los parámetros del proceso (temperatura) o prolongar el tiempo de cocción. Si el número de gránulos de almidón en la muestra es inferior o igual a 10, el grado de cocción se considera adecuado, mientras que si el número es superior, el grado de cocción se considera insuficiente.

Gránulos de almidón bajo el microscopio de luz polarizada con la zona marcada en rojo para el recuento.

Una asociación para el futuro de la industria

IRIS Technology Solutions SL, fabricante español líder en soluciones basadas en espectroscopia para el control y monitorización de procesos industriales, en colaboración con el fabricante holandés Tanis Confectionary B.V., fabricante mundial de maquinaria para la producción de gominolas, se han unido para desarrollar un método en tiempo real para monitorizar la gelatinización del almidón y ofrecer así una solución alternativa y de valor añadido a toda la industria.

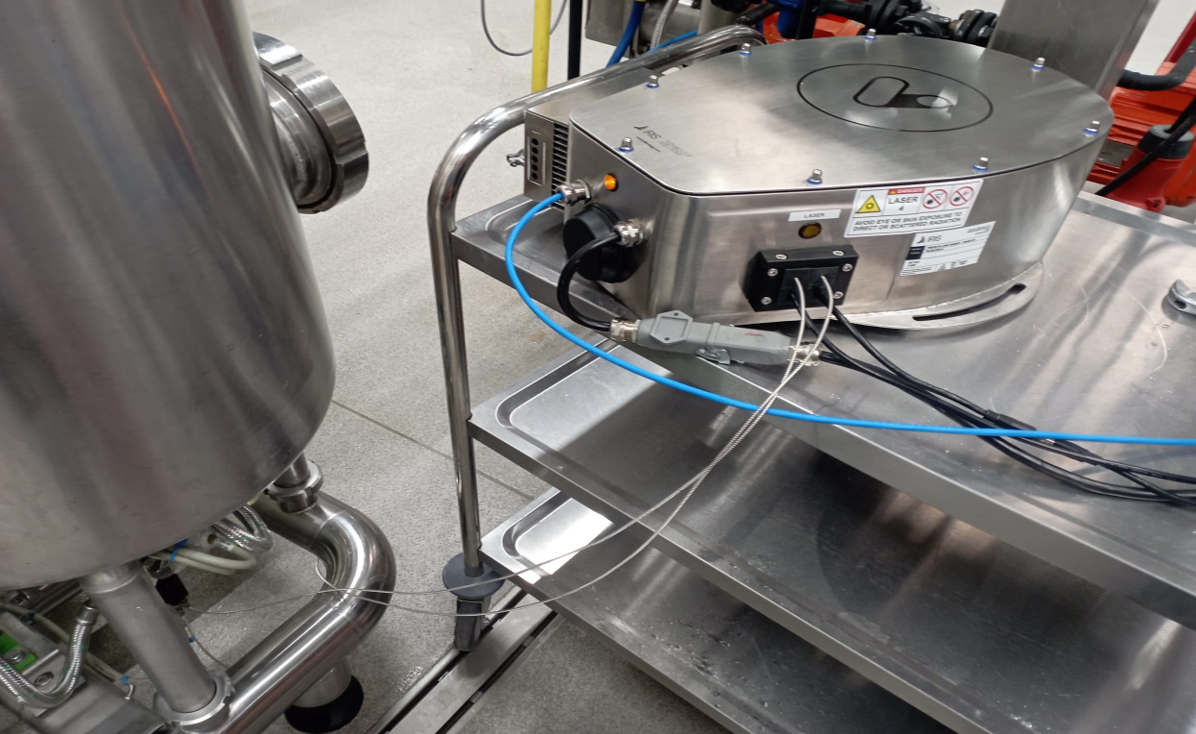

En este marco de colaboración, se han realizado pruebas durante meses en las instalaciones del Centro de Innovación de Tanis (Países Bajos) utilizando el analizador Visum Raman In-Line™ propiedad de IRIS Technology Solutions SL.

La espectroscopia Raman es una técnica analítica utilizada para observar modos vibracionales, rotacionales y otros modos de baja frecuencia en un sistema. Se basa en la dispersión inelástica de luz monocromática, un láser, para proporcionar información detallada sobre las vibraciones moleculares y la composición química. A diferencia de la espectroscopia NIR, es especialmente adecuada para monitorizar matrices acuosas o determinar la concentración de un analito disuelto en agua.

Esta tecnología es una técnica analítica no invasiva que analiza en tiempo real el flujo del producto, en este caso la masa de caramelo, mediante la inserción de una sonda de inmersión de grado alimentario, capaz de proporcionar resultados en tiempo real de lo que está ocurriendo en el proceso con la calibración adecuada.

Imagen del analizador Visum Raman In-Line™ en el Centro de Innovación Tanis.

Desarrollo de un método analítico en tiempo real

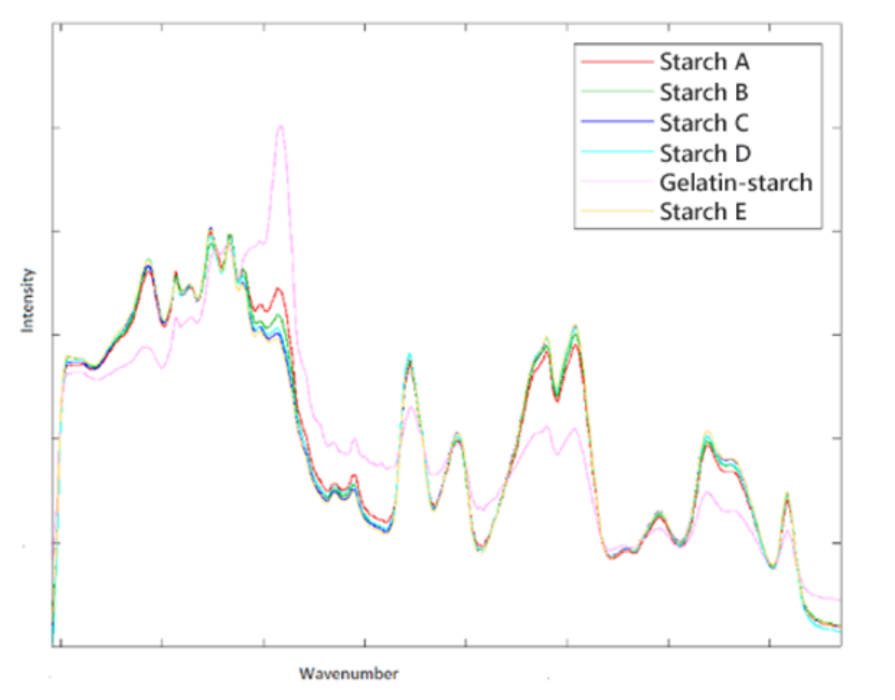

Durante la fase de prueba, se fabricaron y controlaron diferentes recetas a base de almidón de patata, almidón de maíz y con una combinación de gelatina con almidón, y se cocinaron a diferentes temperaturas para obtener diferentes grados de gelatinización del almidón durante el proceso de cocción con el fin de desarrollar el algoritmo de predicción del nivel de cocción (adecuadamente cocido / poco cocido).

Mientras el analizador Visum Raman In-Line™ adquiría espectros a lo largo del proceso de cocción de los diferentes lotes o recetas, se extraían muestras y se analizaron mediante el método de referencia de recuento visual utilizando microscopía de luz polarizada.

Para el seguimiento del proceso continuo, se desarrolló el modelo para determinar dos clasificaciones finales, «Adecuadamente cocido» (≤10 gránulos de almidón) y «Poco cocido» (>10 gránulos de almidón). El resultado obtenido es fruto de 3 análisis consecutivos para confirmar el grado de gelatinización y evitar cualquier error de clasificación.

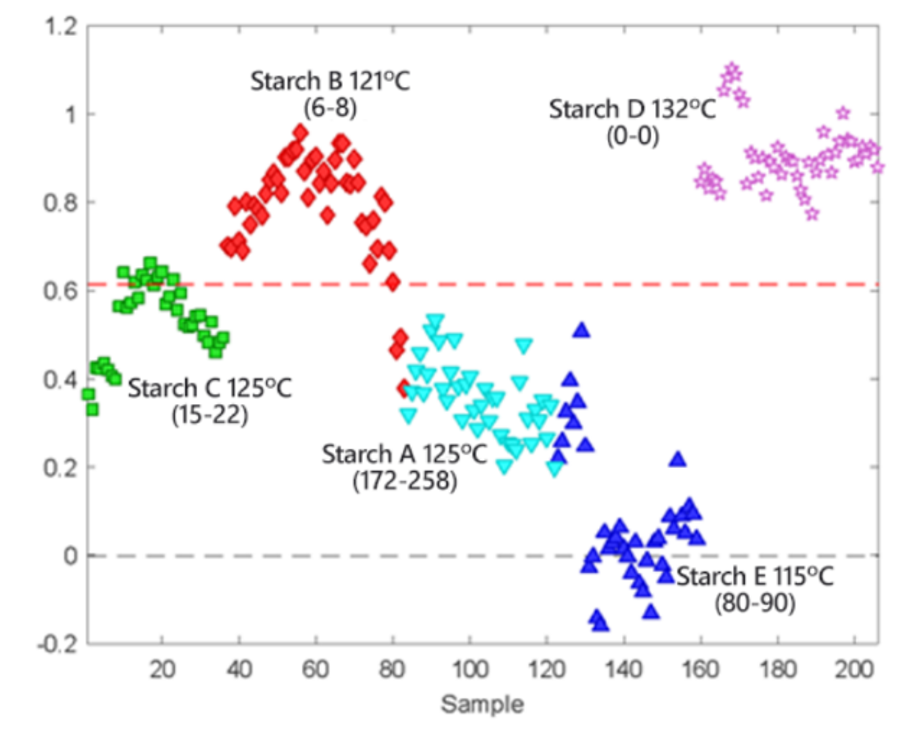

Izquierda: comparación del espectro Raman medio preprocesado de las distintas recetas utilizadas. Derecha: resultados de clasificación del modelo para cinco de las recetas. Los puntos por encima de la línea roja de puntos corresponden a mediciones clasificadas como adecuadamente cocidas.

Conclusiones

A partir de las pruebas realizadas, se pudo concluir que el mismo modelo predictivo puede utilizarse para realizar predicciones del nivel de cocción tanto para recetas a base de almidón de maíz como de patata.

Para todos los lotes elaborados tanto con almidón de patata como con el de maíz, el analizador Visum Raman In-Line™ clasificó correctamente su nivel de cocción.

Además de los modelos desarrollados, es posible crear modelos únicos para recetas de dulces e ingredientes exclusivos con este método en línea.

Para las recetas con gelatina o almidón modificado que se analizaron, se observaron diferencias espectrales más significativas, por lo que se realizaron modelos predictivos clasificatorios específicos para estas formulaciones con resultados de validación similares.

Por lo tanto es posible predecir satisfactoriamente el nivel de cocción de la masa de gominolas tanto a base de almidón de maíz como de patata, así como con distintas gelatinas modificadas con análisis raman en tiempo real, una alternativa realmente más eficiente que el método tradicional y actual de análisis.

Características principales del analizador de procesos Visum Raman In-Line™

- Sensor listo para su uso luego del encendido (no necesita calentamiento).

- Analizador diseñado para operar en ambientes industriales.

- Ordenador y sistema operativo embebido.

- Fuente de excitación láser de 785 nm.

- Sistema de refrigeración interna estable a -40° C

- IP 65-68.

- Conexión al proceso mediante sonda de inmersión alimentaria.

- Compatible con diferentes controladores de comunicación con PLC o SCADA de la planta.

- Se puede integrar fácilmente en cualquier posición de la tubería.

- Dispositivo de bajo mantenimiento

- Con el software Visum Master™ versión SMART, el usuario dispone de un Model Builder soportado por IA para desarrollar, ajustar o actualizar modelos predictivos para diferentes recetas o formulaciones específicas.

Analizador de proceso Visum Raman In-Line™