En el siguiente artículo abordaremos las principales aplicaciones con espectroscopía Raman y tecnología NIR, en tiempo real, para el control de procesos de fabricación y de calidad tanto para planta piloto – en sintonía con el concepto Quality by Design (QbD) -, como en su escalado industrial. Además, el presente artículo, pretende ser un punto de partida para los profesionales de la industria que dispare interrogantes sobre cómo optimizar el control con tecnologías analíticas de procesos (PAT) para una gestión eficiente y la implantación de un modelo de fabricación en continuo.

Espectroscopía Raman y NIR

Ambas tecnologías tienen en común ser técnicas fotónicas – aprovechan las propiedades de los fotones o la luz y su interacción con la materia – de diagnóstico y no destructivas que permiten obtener en segundos información química y estructural de casi cualquier material o compuesto orgánico e inorgánico. De allí que se empleo en laboratorio se encuentra ampliamente extendido en distintas industrias y son técnicas analíticas conocidas por los profesionales de control de calidad.

Para aquellos que no son profesionales de laboratorio o se están introduciendo en la materia, es fundamental comenzar con unos breves conceptos y ejemplos para entender sus aplicaciones.

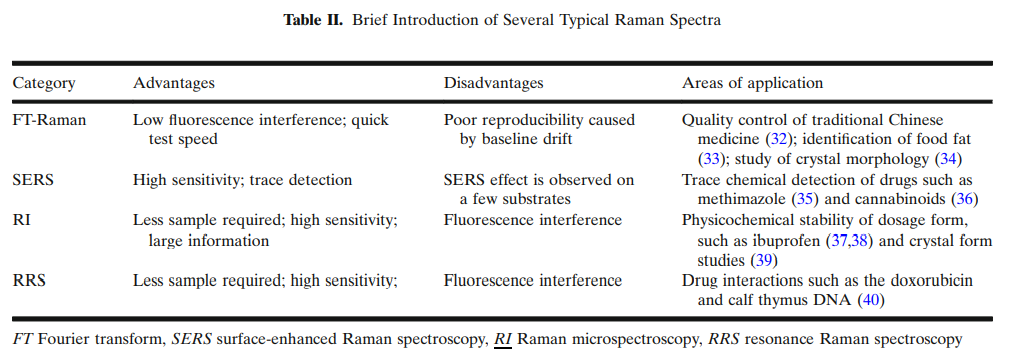

La espectroscopia Raman es una técnica basada en la dispersión inelástica de la luz. La dispersión inelástica o Raman se produce cuando la energía cambia durante la colisión entre la luz monocromática y la molécula y, por tanto, la frecuencia de la luz dispersada también cambia. Estos cambios proporcionan información sobre la identidad molecular y la estructura de las muestras o material analizado.

La espectroscopia del infrarrojo cercano NIR (Near Infrared) es una técnica basada en la interacción entre la radiación electromagnética y la materia, dentro del rango de longitudes de onda de 780-2500 nm. Estas radiaciones absorbidas pueden relacionarse con diferentes propiedades de la muestra, ofreciendo información cualitativa y cuantitativa. El rango del infrarrojo cercano se caracteriza por los débiles sobretonos y las bandas combinadas que surgen de las intensas vibraciones fundamentales de los enlaces O-H, C-H, C-O, C=O, N-H y de los grupos metal-OH en el rango del infrarrojo medio.

Ahora bien, tanto los equipos que funcionan con espectroscopía Raman como NIR, son dispositivos ópticos (de visión) que funcionan con inteligencia artificial. La información que recogen del espectro del objeto analizado es interpretada por un modelo matemático – quimiometría- al que se llama “modelo predictivo” que le dice al sistema qué es lo que está mirando. Un ejemplo muy simple: si queremos controlar el contenido de Paracetamol de una forma de 1mg., el modelo matemático que analiza el proceso debe saber correlacionar el espectro correspondiente a dicho valor y para ello debe conocer lo que es 0,8 – 0,9 – 1,1 y así sucesivamente en el rango de interés a controlar. El modelo predictivo es un modelo matemático que esencialmente correlaciona un espectro con un valor de referencia. Este valor de referencia sale del análisis tradicional del laboratorio.

¡Pasemos a lo importante!: ¿Y para qué me sirven estos sistemas en mi fábrica?

Aplicaciones de la tecnología NIR en tiempo real:

1) Identificación de la materia prima: La identificación de las materias primas es una tarea rutinaria en la industria farmacéutica. Estas pruebas se llevan a cabo antes de que los materiales sean procesados, con el fin de evitar errores en la medida de lo posible y, por tanto, ahorrar tiempo y dinero. Esta comprobación de materiales se aplica no sólo a los materiales comprados (por ejemplo, los excipientes), sino también a algunas transferencias internas de materiales, por ejemplo, los API fabricados en otra planta. Esto último muy importante a tener en cuenta a la hora de preguntarnos por qué tenemos problemas en el mezclado de algunas fórmulas con determinadas materias primas.

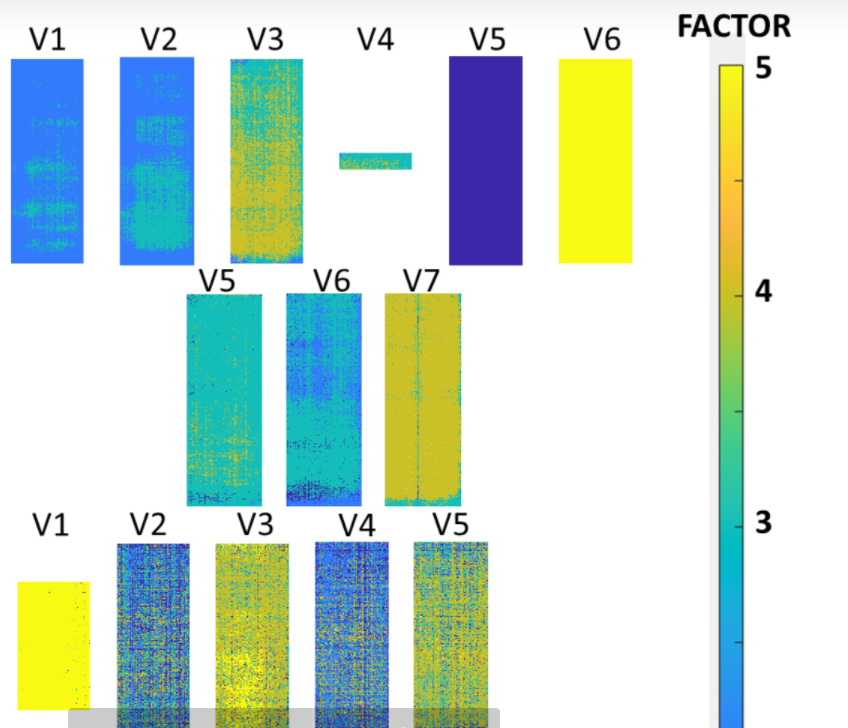

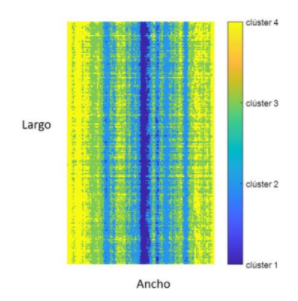

2) Homogeneización: Una vez identificadas y pesadas, las materias primas suelen requerir la homogeneización de los distintos componentes. Este es un paso crítico en la fabricación de productos farmacéuticos en estado sólido, ya que tiene un impacto directo en la calidad y homogeneidad del producto final. El proceso de homogeneización se ve afectado principalmente por propiedades físicas como el tamaño, la forma y la densidad de las partículas. Punto final del mezclado y homogeneización no son lo mismo, no en términos de regulación según la European Medicines Agency (EMA). Desde IRIS Technology intentamos concienciar en este punto, que a veces se confunde, para proporcionar soluciones de control en línea que son homologables a los protocolos de control establecidos por la regulación comunitaria y española.

3) Granulación y tamaño: A veces los diferentes ingredientes de la formulación no se mezclan bien y se segregan durante la homogeneización. Por ello, es conveniente granular los ingredientes en polvo por compresión, granulación en seco o en presencia de un aglutinante en condiciones húmedas. La mayoría de los usos espectroscópicos se centran en la determinación del agua durante la granulación en húmedo o el secado después de la granulación.

4) Extrusión: La espectroscopia NIR se ha utilizado ampliamente en extrusión en caliente para controlar tanto el contenido de API como el estado sólido de los extruidos e identificar las interacciones entre los ingredientes.

5) «Tableting» o preparación de comprimidos: Esta etapa del proceso es la más cercana al producto final. Por lo tanto, a veces es más fácil controlar la calidad del producto directamente en la prensa, especialmente si hay un paso de recubrimiento posterior. En este momento, el NIR también puede desempeñar un papel importante.

6) Recubrimiento: El proceso de recubrimiento es un paso crucial en la fabricación de preparados sólidos orales. De hecho, el recubrimiento puede actuar como una pantalla física para evitar los efectos de la oxidación, la humedad y las condiciones de iluminación con el fin de mejorar la estabilidad del producto final o de los productos intermedios del proceso. El recubrimiento también puede desempeñar un papel activo en la protección (gastrorresistencia) y la liberación (liberación modificada) del fármaco in vivo. La homogeneidad y el grosor del recubrimiento son importantes para controlar el momento de la liberación del fármaco. Existen muchas técnicas offline para controlar el grosor del recubrimiento, como los cambios en el peso, la altura o el diámetro de los núcleos de los gránulos/tabletas recubiertos durante el proceso. La tecnología NIR en línea es especialmente útil para controlar los recubrimientos de base acuosa y es una técnica que permite ahorrar horas de análisis, que hemos abordado en particular en este otro artículo.

7) Control del producto final: Una parte importante del control de calidad del producto final abarca el análisis de todos los lotes producidos para evitar resultados fuera de especificaciones. Este punto de control, aunque ya es tarde para evitar pérdidas, también se puede efectuar con herramientas NIR portátiles (de mano) y en tan sólo segundos analizar a pie de línea decenas de unidades (homogeneidad, concentraciones u otros parámetros).

Aplicaciones de la espectroscopía Raman en tiempo real

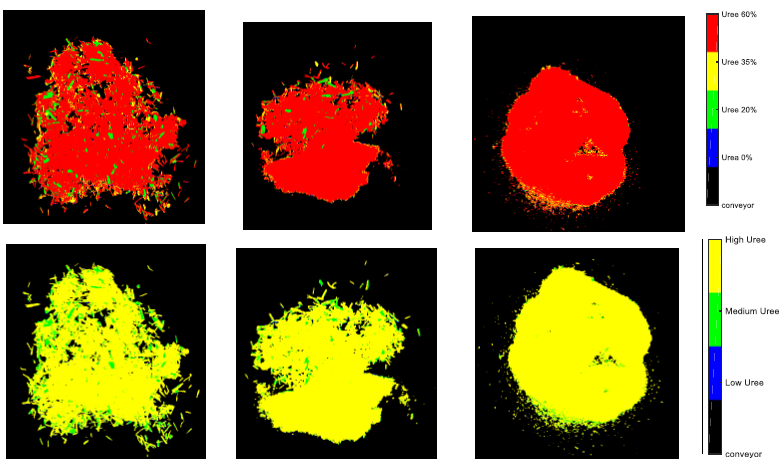

Como veremos a continuación dicha técnica de análisis tiene algunas aplicaciones similares a la espectroscopía NIR y otras muy distintas por ser una técnica con una precisión muy superior al NIR y que en IRIS Technology empleamos en los sistemas que fabricamos cuando trabajamos con APIs con concentraciones muy bajas (típicamente <0,5) o bien en matrices acuosas donde la cantidad de agua genera mucho ruido en el análisis con un equipo NIR).

1) Espectroscopia Raman para la identificación de APIs: Como cada API tiene sus propias características Raman, la espectroscopia Raman puede identificar rápidamente y con alta precisión los principios activos, además de tener un error de predicción ínfimo y en algunos casos tiene un límite de detección tan bajo como ppm.

2) Espectroscopia Raman para el estudio cuantitativo y cualitativo de las formulaciones: La composición de los preparados farmacéuticos es relativamente compleja; sin embargo, la espectroscopia Raman sigue siendo uno de los métodos de detección rápida si los excipientes son simples o sólo una solución acuosa.

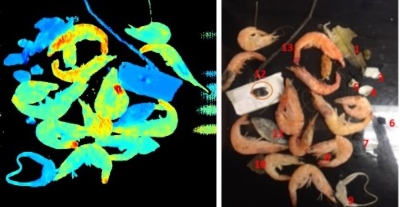

3) Espectroscopia Raman para la detección de sustancias ilícitas: La espectroscopia Raman puede utilizarse para la detección de trazas debido a su sensibilidad, rapidez y precisión. En general, las pequeñas cantidades de drogas ilícitas causan incidentes de seguridad de drogas, y la espectroscopia Raman puede utilizarse para la detección de drogas ilícitas.

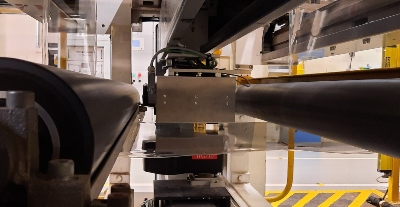

Control de espesor de films multicapa con tecnología Visum®

Control de espesor de films multicapa con tecnología Visum®

Identificación y caracterización de polímeros con tecnología NIR portátil

Identificación y caracterización de polímeros con tecnología NIR portátil